تاریخچه سیستم گرمایشی تابشی:

استفاده از رسانایی گرمایی به عنوان روشی جهت گرمایش فضاها، قدمتی دیرینه داره و نخستین موارد گزارش شده از آن، به دوران روم باستان باز میگردد. در این دوره، ویلاها و عمارتهای مجلل رومی، دارای کانالهای هوایی در قالب راهروهایی سرتاسری در زیر بنا به اسم زیرسوز (hypocaust) بودند که از یک سر به اجاقی در خارج از بنا و از سر دیر به یک دودکش متصل میشدند. در این سیستم، هوای گرم و دود ناشی از احتراق کوره یا اجاق که با چوب یا فضولات دامی تغذیه میشد، پس از عبور از کانالهای هوای تعبیه شده در زیر بنا از طریق دودکش خارج میشد و حرارت خود را در قالب گرمایش از کف به بنا منتقل میکرد. این سیستم بعدها توسط آلیس اچ. پارکر در سال ۱۹۱۹ میلادی، به منظور طراحی نمونههای اولیه سیستم گرمایش مرکزی به کار گرفته شد.

هیتر تابشی لولهای و انواع گرماتاب سقفی به شکل کنونی، نخستین بار توسط شرکت رابرت گوردن در سال ۱۹۶۳ معرفی شدند. این کمپانی برای نخستین بار از سیستمهای گرمایشی مبتنی بر وکیوم و گاز کم فشار به منظور گرمایش اماکن صنعتی و تجاری رونمایی کرد. این دستگاهها که اولین نسل و نمونههای مدرن از هیتر تابشی بودند، با استقبال ویژهای در میان صنایع آمریکا روبرو شدند و ظرف مدت کوتاهی جایگاه خود را به عنوان بهترین گزینه جهت گرمایش سالنهای صنعتی و اماکن دارای سقف بلند تثبیت کردند.

ساختار هیتر تابشی سقفی:

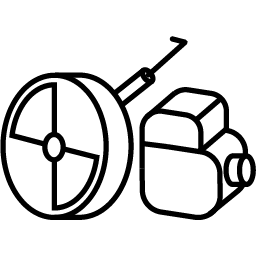

هیتر تابشی سقفی که با نام هیتر تابشی لولهای و یا هیتر لولهای نیز در بازار شناخته میشود، متشکل از ۴ جزء اصلی شامل مشعل، فن مکنده یا دمنده، لوله (احتراق و اگزاست) و رفلکتور است. در این سیستم، فشار هوای منفی تولیدی توسط فن مکنده گرماتاب در داخل لولهها، منجر به افزایش طول و دمای شعله خروجی از مشعل هیتر تابشی میشود. گرمای تولیدی توسط شعل در داخل لوله که بیشترین مقدار آن در حدود ۱.۵-۲ متر ابتدایی لوله متمرکز است، در نتیجه رسانایی گرمایی لوله هیتر تابشی به سطح بیرونی آن انتقال یافته و به شکل تابش اشعه فروسرخ در درجه اول و جریان همرفتی هوا در درجه بعدی، گرما را به بیرون انتقال میدهد.

انواع لوله هیتر تابشی:

امروزه شرکتها و اشخاص حقیقی بسیاری اقدام به تولید انواع مدلهای سیستمهای گرمایشی تابشی میکنند که اهم تفاوت آنها فارغ از کیفیت قطعات مورد استفاده و کیفیت مونتاژ، به جنس لوله مورد استفاده نیز باز میگردد. با توجه به اهمیت رسانایی گرمایشی در بازدهی دستگاه، بدیهی است که جنس لوله باید از آلیاژی با بیشترین رسانایی گرمایی انتخاب شود تا علاوه بر انتقال بهینه گرمای تولیدی، دارای صرفه اقتصادی و طول عمر بهینهتری باشد. بسته به همین امر، استیل، فولاد آلومینایز و فولاد کمکربن، گزینههای موجود جهت انتخاب به عنوان جنس لوله هیتر تابشی هستند.

لوله درزدار فولاد کمکربن (Low Carbon Steel Welded Pipe):

لوله درزدار فولاد کمکربن که در بازار با نام لوله سیاه یا لوله درزدار نیز شناخته میشود، یکی از گزینهها موجود جهت استفاده در انواع هیتر تابشی هستند. این نوع لوله به سبب تولید از ورقهای فولاد کم کربن، دارای یکی از بیشترین درجههای رسانایی گرمایی در میان انواع آلیاژهای فولادی است. با این حال افزایش اکسیداسیون فولاد در دمای بالا سبب میشود که طول عمر این لوله بسته به دما و مدت استفاده بین ۷ تا ۱۰ سال باشد و پس از گذشت این مدت، معمولا نیاز به تعویض ۲ متر ابتدایی لوله یا در برخی موارد کل آن است.

لوله فولاد آلومینیومی (Aluminized Steel Pipe):

لوله فولاد آلومینیومی که با نام لوله آلومینایز در بازار شناخته میشود، یکی دیگر از گزینههای مورد استفاده توسط تولیدکنندگان سیستمهای گرمایشی لولهای است. لوله آلومینایز که در اصل لوله فولادی کربنی با پوششی از جنس آلیاژ آلومینیوم محسوب میشود، در بردارنده نقاط ضعف و قدرت هردوی آنها در قالب یک محصول است. این نوع لوله به سبب برخورداری از پوشش آلومینیومی در سطح داخلی و بیرونی خود، مقاومت بیشتری در برابر خوردگی ناشی از تغییرات دمایی و رطوبت دارد و طول عمر لوله را تا ۲۰ سال افزایش میدهد. با این حال دارای رسانایی گرمایی کمتری در مقایسه با لوله فولاد کمکربن و قیمت بالاتری نسبت به آن است که راندمان حرارتی دستگاه را بین ۲۵-۴۰ درصد کاهش میدهد.

لوله استیل ضدزنگ (Stainless Steel Pipe):

لوله استیل ۳۰۴ که در بازار بیشتر با نام استیل نگیر داد و ستد میشود، در سالهای اخیر توسط برخی از تولیدکنندگان هیتر تابشی در کشور مورد استفاده قرار گرفته است. لوله استیل که عمدا به شکل تکههای ۱.۵-۲ متری در ابتدای لوله احتراق نصب میشوند، از جنس استیل ضدزنگ ۳۰۴ هستند که مقاومت بالایی در برابر حرارت و شوک دمایی دارند و بخش استیل لوله با توجه گرمای تولیدی توسط مشعل، تقریبا دائمی بوده و اکسید نمیشوند. این امر در حالی است که علیرغم قیمت بالاتر استیل نسبت به لوله درزدار و آلومینایز، ۲ متر ابتدایی لوله که از بیشترین دمای ممکن بهره میبرد و به بیانی قریب به ۵۰ درصد انتقال گرما از این بخش انجام میگیرد، عملا خاصیت خود را از دست میدهد و با توجه به رسانایی گرمایی به شدت پایین استیل ۳۰۴، بازده دستگاه تا ۵۰ درصد کاهش مییابد.

جمعبندی:

با توجه به توضیحات ارائه شده در باب مزایای و معایب هر یک از لولههای مورد استفاده در انواع سیستم گرمایشی لولهای میتوان نتیجه گرفت که استفاده از لوله استیل به شکل تکهای یا کامل در این سیستم، ابدا هیچگونه توجیه اقتصادی و حتی عقلانی ندارد و گزینهای کامل نمایشی و با اهداف تبلیغاتی است که در هیچ نقطه دنیا نیز تکرار نشده است. لولههای آلومینایز نیز علیرغم رسانایی گرمایی کمتر، بهترین گزینه جهت استفاده در مناطقی با آب و هوای مرطوب و یا اماکنی هستند که به شکل مداوم در معرض رطوبت و یا گازهای خورنده قرار دارند. بنابرین جهت مصارف تجاری و صنعتی در مناطق خشک و یا کوهستانی، لوله فولاد کمکربن گزینهای مقرون به صرفه و عقلانی است که علیرغم بازه عمری کوتاهتر، همچنان دارای بالاترین راندمان ممکن و قیمت مناسبتر است.

بدون دیدگاه